Коллоидный

журнал, 2004, том 66, № 2, С. 216 – 222.

УДК 669: 1'784:

539.89

ФАЗОВО-СТРУКТУРНОЕ СОСТОЯНИЕ И ТЕМПЕРАТУРНАЯ

СТАБИЛЬНОСТЬ

ПОРОШКОВ, ПОЛУЧЕННЫХ

МЕХАНОАКТИВАЦИЕЙ

ЖЕЛЕЗА В ЖИДКОЙ

КРЕМНИЙОРГАНИЧЕСКОЙ

СРЕДЕ

Ломаева С. Ф., Маратканова А. Н., Иванов

Н. В., Коныгин Г. Н., Елсуков Е. П.

Физико-технический институт УрО РАН

426001 Ижевск,

ул. Кирова, 132.

Методами

рентгеновской дифракции, мёссбауэровской, Оже- и рентгеновской фотоэлектронной

спектроскопии исследованы дисперсность, структура, фазовый состав и температурная

стабильность порошков, полученных механоактивацией железа в среде гептана с добавками

винилтриэтоксисилана (ВТЭС). Показано, что присутствие ВТЭС в среде измельчения

позволяет получить порошки со средним размером частиц порядка 1 мкм и сформировать

нанокомпозит, содержащий смесь фаз a-Fe и Fe3C, разделённых прослойками третьей фазы (силикат железа, диоксид

кремния). Полученный нанокомпозит является температурно устойчивым вплоть до Т

= 800°С.

Введение.

В последние годы

необычайно возрос интерес к нанокристаллическим материалам, поскольку они

обладают уникальными свойствами. Одним из наиболее простых методов получения

нанокристаллических материалов является механоактивация. Преимущество данного

метода заключается в том, что с его помощью легко достигается предельная

степень измельчения кристаллитов, кроме того, изменяя режимы и среду

механоактивации, можно получать новые материалы и фазы, в том числе и

неравновесные. Предметом пристального изучения стали в последнее время

неравновесные системы Fe – C с концентрацией С до 25 атомных % ввиду

их большой научной и практической значимости. Эти системы используются не

только в качестве модельных для изучения механизмов и кинетики реакций,

происходящих при механоактивации, но и как исходный материал для получения

компактированных изделий – композитов (a-Fe + Fe3C) с заданным количеством

цементита, сохраняющих в течение длительного времени созданную наноструктуру.

Важными с научной и практической точек зрения являются исследования

температурной стабильности неравновесных фаз, в том числе цементита, и

разработка способов стабилизации неравновесных состояний.

В работе

показано, что формирующиеся при сухом измельчении смесей порошков железа и

графита карбидные фазы не обладают температурной устойчивостью, если содержание

углерода в смеси меньше 20 атомных %. При часовом отжиге при температуре Т >

700°C происходит

распад цементита.

Проведённые

ранее [2 – 5] исследования показали, что механоактивация железа в жидких

органических средах (гептан) приводит к изменению струтктурно-фазового

состояния обрабатываемого вещества за счёт образования частиц с

нанокристаллической структурой, насыщения их объёма продуктами деструкции

среды измельчения и формирования метастабильных карбидных фаз.

В данной работе

проведено исследование структуры, фазового состава и температурной стабильности

систем, полученных механоактивацией Fe в среде гептана

с добавками (0,3 весовых %) винилтриэтоксисилана (ВТЭС) – CH2 = CHSi(OC2H5)3.

Методы исследования.

В исходном

состоянии порошок карбонильного железа имел размеры частиц £ 300 мкм, размер

зерна áLñ = 100 нм.

Измельчение

осуществлялось в шаровой планетарной мельнице «Frisch P - 7» с энергонапряжённостью

2 Вт / г. Сосуды (объёмом 45 см3) и шары (16 штук диаметром 12 мм)

были изготовлены из стали ШХ15, содержащей 1% С и 1,5% Cr, чтобы свести к минимуму загрязнение порошков посторонними

примесями в результате намола, появление которого в таких условиях может

сказаться только на кинетике

происходящих реакций, но не на степени их завершённости. С использованием

принудительного воздушного охлаждения подавлялся разогрев сосудов во время

работы мельницы, который не превышал 60°С.

В герметичный

сосуд загружалось вместе с шарами 10 г исходного порошка железа, вс1 остальное

пространство сосуда заполнялось раствором 0,3 весовых % ВТЭС в гептане. Раствор

через каждые 3 часа обработки заменялся на свежий, чтобы избежать уменьшения

концентрации ВТЭС. Время измельчения составляло 24, 48 и 99 часов.

Распределение частиц

по размерам находили с помощью лазерного дифракционного микроанализатора «Analysette 22». Для оценки формы частиц и контроля

химического состава поверхностных слоёв использовался оже-спектрометр JAMP-10S. Анализ

химического состояния элементов в поверхностных слоях частиц был выполнен с

использованием рентгеновской фотоэлектронной спектроскопии на спектрометре

ЭС-2401 с магнитным анодом. Вакуум в камере спектрометра составлял 10 – 5 Па,

точность измерения положения линии – 0,2 эВ. Обработку рентгеноэлектронных

спектров осуществляли по методике [6].

Рентгеноструктурные

исследования проводились на дифрактометре ДРОН-3M в фильтрованном FeKa – излучении. При

нахождении структурных и субструктурных параметров форма рефлексов Ka1 и Ka2 апроксимировалась

функцией Фойгта. В качестве эталона использовался порошок карбонильного железа,

отожжённый при 150°С в течение 2

часов. Средний размер зёрен и величина микроискажений решётки находились

методом гармонического анализа [7].

Мёссбауэровские

исследования выполнены на спектрометре ЯГРС-4М, работающем в режиме постоянных

ускорений с источником g-излучения 57Co в матрице Cr с активностью 2,5 x 109 Бк.

Функции распределения Р(Н) сверхтонких магнитных полей (СТПМ) находились из спектров с использованием обобщённого

регулярного алгоритма [8].

Изохронные (1

час) отжиги измельчённых образцов проводили в интервале температур от 400 до

800С в среде аргона (Ar) по схеме –

нагрев со скоростью 60 град / мин до заданной температуры, выдержка в течение 1

часа, охлаждение со скоростью 100 град / c.

Экспериментальные

результаты и обсуждение.

Диаграммы

распределения частиц по размерам приведены на рисунке 1. Средний размер частиц

при времени измельчения (дробления) tДР = 24 часа

составлял 4,6 мкм, при tДР = 99 часов – 1,8

мкм. В порошках присутствует достаточно большое количество частиц с размерами

около 0,5 мкм. Дисперсность порошков, полученных в присутствии ВТЭС выше, чем

полученных в присутствии олеиновой кислоты, для которой средний размер частиц

составлял при tДР = 24 и 99 часов

соответственно 8 и 4 мкм [5]. Этот результат полностью соответствует выводам

работы [9], в которой были проанализированы пределы механического измельчения

в присутствии поверхностно-активных веществ (ПАВ) и показано, что для получения большей дисперсности необходимо

использовать ПАВ с меньшей активностью. Полученные частицы имеют форму тонких

чешуек (рисунок 2), образующуюся в результате пластической деформации, которой

подвергаются частицы в процессе механоактивации [9]. После обработки в течение

tДР = 99 часов частицы становятся

настолько мелкими, что плавятся под электронным пучком непосредственно в

процессе получения изображения, образуя крупные частицы правильной эллипсоидной

формы (рисунок 2, в).

|

|

|

|

Рисунок 2. Изображения порошков, полученных при

времени обработки tДР = 24 (а), 48

(б) и 99 (в) часов. |

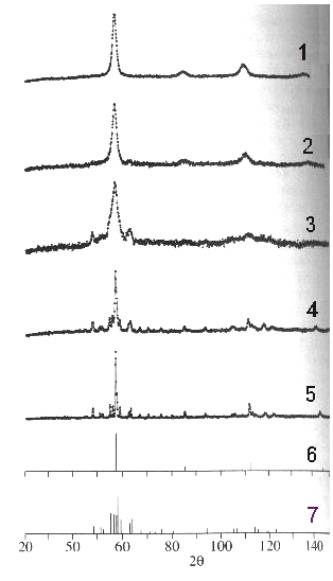

Рисунок 3. Рентгеновские дифрактограммы порошков,

полученных при различных временах обработки: 1 – 24; 2 – 48 и 2 – 5 – 99

часов. 1 – 3 исходные порошки, 4,5 – термообработанные в течение 1 часа при

500°С (4) и 800°С (5). 6, 7 –

положения наиболее интенсивных рефлексов a-Fe (6) и Fe3C (7). |

Таблица 1.

Средний размер зерна áLñ, параметр

решётки a,

уровень

микроискажений áe 2ñ 1 / 2,

рассчитанные по линии (200).

|

Среда

измельчения |

tДР, часы |

áLñ, нм |

а, нм |

áe 2ñ 1 / 2 |

|

Fe + гептан + ВТЭС |

24 48 99 |

< 2 < 2 * |

0,2865 0,2863 * |

0,3 0,7 * |

|

Fe + гептан [14] |

24 48 99 |

4 4 3 |

0,2868 0,2866 0,2854 |

0,4 0,4 0,3 |

* – Расчёт провести не удалось в связи с

большим уширением и перекрытием линий.

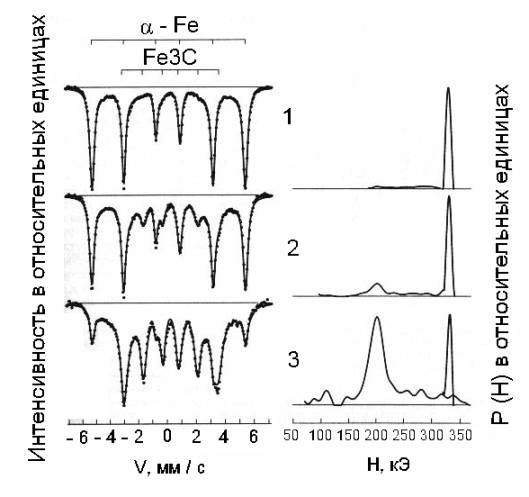

Рисунок 4.

Мёссбауэровские спектры и соответствующие функции распределения P(H)

для различных

времён обработки: 1 – 24, 2 – 48 и 3 – 99 часов.

Рентгеновские

дифрактограммы и мёссбауэровские спектры с соответствующими им функциями

распределения СТПМ Р(Н) порошков, полученных при tДР = 24, 48 и 99 часов, представлены на рисунке 3 (кривые 1 –

3) и 4. Если время обработки не превышает 24 часа, в рентгеновских

дифрактограммах (рисунок 3, кривая 1) наблюдаются уширенные ОЦК-рефлексы, положение

которых свидетельствует о неизменности

параметра решётки, равного параметру

чистого a-Fe. У основания рефлекса (110) обнаруживается увеличение

интенсивности, напоминающее гало аморфной фазы. С увеличением tДР до 48 часов (рисунок 3, кривая 2) дополнительно

появляются рефлексы от цементита Fe3C, также значительно уширенные. Дальнейшее увеличение

времени измельчения приводит к росту содержания как цементита, так и

аморфоподобной фазы. Из полученных экспериментальных данных были рассчитаны

средний размер зерна áLñ, параметр

решётки a и уровень

микроискажений áe 2ñ 1 / 2

(таблица 1).

В

мёссбауэровских спектрах и функциях Р(Н)

(рисунок 4) присутствует компонента с широким и гладким распределением СТМП,

интенсивность которой возрастает с увеличением tДР. Наличие этой составляющей свидетельствует о формировании

в межзёренных областях разупорядоченной фазы Fe – C [1 – 5]. При tДР = 48 часов в мёссбауэровском спектре появляется новая

компонента с Н = 205 кЭ, свидетельствующая о формировании искажённого карбида Fe3C.

Следует отметить,

что процесс карбидообразования при механоактивации в присутствии ВТЭС идёт

значительно интенсивнее, чем в чистом гептане [5]. Это можно объяснить тем, что

размер зерна при механоактивации в присутствии ВТЭС значительно меньше, чем при

измельчении в чистом гептане (смотрите таблицу 1), то есть увеличивается

площадь межзёренных границ, по которым атомы углерода могут попасть в объём

частицы. Более резкое уменьшение размера зерна связано с диффузией атомов

кремния в объём частицы и накоплением микроискажений.

Рассмотрим

влияние термообработки на структурно-фазовый состав полученных порошков.

Наблюдается значительное уменьшение ширины линий как в рентгеновских дифрактограммах

(рисунок 3, кривые 4, 5), так и в мёссбауэровских спектрах (рисунок 5),

исчезает вклад от аморфного гало.

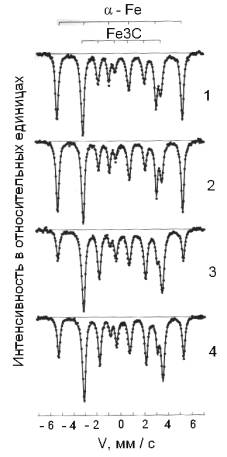

Рисунок 5.

Мёссбауэровские спектры порошков, полученных при различных временах дробления, после теромообработки в течение 1

часа: 1, 2 – 48 часов; 3, 4 – 99 часов. Температура обработки: 1, 3 – 500°C; 2, 4 – 800°C.

Рисунок 5.

Мёссбауэровские спектры порошков, полученных при различных временах дробления, после теромообработки в течение 1

часа: 1, 2 – 48 часов; 3, 4 – 99 часов. Температура обработки: 1, 3 – 500°C; 2, 4 – 800°C.

В целом можно

утверждать, что с увеличением температуры отжига происходит образование

цементита из межзёренной разупорядоченной фазы и переход от искажённого цементита

к неискажённому.

В таблице 2

приведены рассчитанные по мёссбауэровским данным атомные доли цементита в

порошках в зависимости от температуры отжига для систем, полученных механоактивацией

в присутствии ВТЭС и механоактивацией сухих смесей Fe и графита в среде аргона (при содержании С 5 – 20 атомных % в исходной смеси) [1].

Как видно из таблицы 2, при термообработке (Т = 800°С) порошков,

полученных механоактивацией железа и графита, структурно-фазовые превращения

происходят в соответствии с диаграммой стабильных состояний системы железо-углерод:

идёт растворение цементита с образованием a-Fe графита. Несмотря на то, что при

tДР = 99 часов содержание углерода

в порошках, полученных механоактивацией во ВТЭС, порядка 20 атомных %,

количество цементита уменьшается незначительно и близко к исходному при всех

температурах отжига, что говорит о его температурной стабильности.

Стабильность

цементита можно объяснить присутствием в межзёренных границах нанопрослоек

третьей фазы, разделяющей a-Fe и цементит и препятствующий диффузии углерода из цементита

в g-Fe при высоких

температурах. Такой фазой может быть соединение, включающее атомы Si, O и H, так как они присутствуют в среде измельчения. Поскольку

взаимодействие материала с органической средой измельчения и продуктами её деструкции

идёт через поверхность частиц и диффузия примесных атомов внутрь частиц также

происходит с их поверхности, можно получить сведения о химическом составе

межзёренных границ, исследуя внешнюю поверхность частицы.

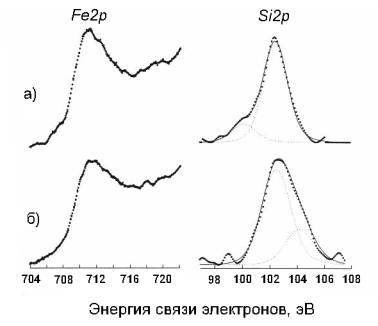

Рисунок 6.

Рентгеновские фотоэлектронные спектры порошков, полученных

при tДР = 99 часов до (а) и после (б) термообработки в течение 1

часа при 800°С.

На рисунке 6

приведены рентгеноэлектронные спектры Fe2p и Si2p поверхности порошков, полученных при tДР = 99 часов до и после термообработки. В таблице 3 приведён

количественный состав поверхностных слоёв. После термообработки наблюдается

увеличение содержания углерода, связанное с распадом небольшого количества

цементита. Анализ Fe2p и Si2p спектров показал, что при

механоактивации в кремнийорганической среде образуется сплав Fe – Si (плечо с ЕСВ

= 707 эВ в спектре Fe2p и ЕСВ = 707 эВ в спектре Si2p [10, 11]). Наличие этого соединения свидетельствует о том,

что кремний диффундирует в железо в атомарном виде, то есть при

механоактивации идёт разрушение даже таких прочных связей как Si – O. В спектре Si2p присутствует также пик, соответствующий силикату железа и, возможно,

остаткам хемосорбированной на поверхности кремнийорганики [10, 12]. После термообработки

в спектре Si2p кроме составляющей от силиката железа (ЕСВ

» 102,2 эВ) появляется

новый пик с ЕСВ » 104 эВ,

соответствующий SiO2. Поскольку в

среде измельчения содержится как кремний, так и кислород, которыми

диффундируют в межзёренные области в атомарном виде, можно предполагать, что в

этих областях в результате термообработки могут сформироваться те же фазы, что

и на поверхности частиц – силикат железа и диоксид кремния. Они препятствуют диффузии углерода из карбидных

фаз, повышая тем самым их термическую стабильность. Поскольку плёнки этих

соединений очень тонки и, ввозможно, разупорядочены, они не обнаруживаются

методами рентгеновской дифракции и мёссбауэровской спектроскопии.

Таблица 2. Доля Fe3C в порошках, полученных сухим измельчением смесей железа и

графита [1] и измельчением Fe в присутствии

ВТЭС при разных температурах отжига

(по данным

мёссбауэровской спектроскопии).

|

Fe3C атомная доля |

Fe (100 – x) C (x) |

Fe + ВТЭС |

|||

|

x = 5 |

x = 10 |

x = 20 |

48 часов |

99 часов |

|

Т = 500°С

|

0,24 |

0,42 |

0,75 |

0,44 |

0,75 |

Т = 800°С

|

0,16 |

0,22 |

0,27 |

0,39 |

0,66 |

Таблица 3. Состав поверхностных слоёв порошков

при tДР = 99 часов до и после термообработки в течение часа

(по данным рентгеноэлектронной спектроскопии, атомных %).

Образец |

С

|

O

|

Fe

|

Si

|

Исходный |

45 |

37 |

14 |

4 |

Т = 800°С

|

61 |

28 |

8 |

3 |

Выводы.

Таким образом, исходя из

совокупности полученных экспериментальных результатов, можно предложить

следующую схему структурно-фазовых превращений, происходящих при механическом

измельчении железа в присутствии кремнийсодержащей органической среды. В первую

очередь, идут процессы образования нанокристаллической структуры в a-Fe и диффузия по границам

нанокристаллов атомов С, Si, O и H, источниками которых служит

среда измельчения, разрушающаяся при механической обработке. Поскольку между

примесными атомами кремния и углерода идёт конкуренция за место на границе [13],

можно предположить, что диффузионные потоки углерода и кремния направляются от

границы в разные зёрна. В одних зёрнах идёт образование карбидов, в других –

сплава Fe – Si и силикатов железа, а после термообработки и SiO2. Установлена температурная

устойчивость Fe3C в полученных системах: при

термообработке происходят структурно-фазовые превращения в соответствии с

диаграммой метастабильных состояний железо – углерод. Стабильность фазы Fe3C можно

объяснить присутствием в межзёренных границах нанопрослоек третьей фазы

(силикат железа, диоксид кремния), разделяющей

a-Fe и Fe3C, препятствующей

диффузии углерода из Fe3С в g-Fe при высоких температурах.

Процессы насыщения частиц

железа углеродом в присутствии ВТЭС идут более интенсивно, чем в системах, полученных

в чистом гептане и в присутствии олеиновой кислоты, что связано с меньшим

размером как частиц, так и нанозёрен в них.

Работа выполнена при

поддержке Российского фонда фундаментальных исследований (проекты № 03 – 03 –

32081, № 04 – 03 – 96023).

Библиографический список:

1. Елсуков Е. П.,

Дорофеев Г. А., Фомин В. М. // ФММ, 2002, Т. 94, № 4, С. 43.

2. Елсуков Е. П.,

Ломаева С. Ф., Коныгин Г. Н. // ФММ, 1999, T.87, № 2, С. 33.

3.

Lomaeva S. F., Yelsukov Ye. P.,

Konygin G. N. // Nanostruct. Mater. 1999, V.12, P. 483.

4.

Lomaeva S. F., Yelsukov Ye. P.,

Konygin G. N. // Colloids Surfaces, A. 1999, V. 162, P. 279.

5. Ломаева С. Ф.,

Елсуков Е. П., Коныгин Г. Н. // Коллоид. журн., 2000, Т. 62, № 5, С. 644.

6. Повстугар В. И.,

Шаков А. А., Михайлова С. С., Воронина Е. В. // Журн. аналит. химии, 1998, N. 53, № 8, С. 795.

7.

Warren B. E., Averbach J. // J.

Appl. Phys., 1950, V. 21, № 6, C. 595.

8.

Voronina E. V., Ershov N. V., Ageev

A. L., Balunov Yu. A. // Phys. Stat. Sol. B., 1990, V. 160, P. 625.

9. Васильев Л. С.,

Ломаева С. Ф. // ФММ, 2002, Т. 53, № 2,

C. 66.

10. McIntyre N. S., Zetaruk D. G. // Analyt. Chem. 1977,

V. 49, № 11, P. 1521.

11. Нефёдов В. И.

Рентгеноэлектронная спектроскопия химических соединений. М.: Химия, 1984.

12. Lee Y. P., Bevolo A. J., Lynch D. W. // Surf. Sci.

1987, V. 188, P. 267.

13. Металловедение и

термическая обработка стали. Справочник / Под ред. Бернштейна М. А., Разштадта А. Г. Т. 2. Основы

термической обработки. М.: Металлургия, 1983.

14. Ульянов А. И.,

Горкунов Э. С., Загайнов А. В. // Дефектоскопия, 2000, № 9, С. 3.